Skuteczna kontrola przepływu produkcji w branży meblarskiej

Wstęp

Efektywne zarządzanie organizacją produkcyjną na poziomie operacyjnym wymaga stale aktualnych informacji o postępach realizacji poszczególnych zleceń produkcyjnych. Dzięki nowoczesnym rozwiązaniom informatycznym informacja ta może być dostępna i poddawana analizie praktycznie w czasie rzeczywistym. Ma to szczególne znaczenie w przypadku produkcji mebli, która zwykle charakteryzuje się dużą różnorodnością zleceń, wyrobów. W niniejszym artykule zostanie przedstawionych kilka technik pozwalających skutecznie monitorować przepływ produkcji z uwzględnieniem specyfiki branży meblarskiej.

Zakres i miejsce gromadzenia danych

Na pełen obraz bieżącego stanu systemu produkcyjnego składają się między innymi dane o zdarzeniach mających miejsce na produkcji. Przykłady takich zdarzeń to między innymi rozpoczęcie lub zakończenie zlecenia na wyrób gotowy lub półfabrykat, zakończenie operacji technologicznej, wydanie materiału, przyjęcie wyrobu lub półfabrykatu do magazynu, powstanie braku itp. W zależności od złożoności wyrobów gotowych i systemu produkcyjnego poszczególne zdarzenia mogą mięć większą lub mniejszą wagę przy określaniu postępów realizacji zleceń. Przykładowo, w przypadku mebli skrzyniowych z laminowanych płyt drewnopochodnych okres od rozkroju płyt do wykonania stosownych otworów lub gniazd i przekazania elementów na montaż może być relatywnie krótki. Wówczas należy rozważyć celowość rejestrowania zakończenia każdej operacji technologicznej: rozkroju, oklejania wąskich płaszczyzn, wiercenia. Jeżeli realizowane są one w niewielkich odstępach czasowych, to potwierdzenie realizacji każdej z nich może mieć tak naprawdę niewielkie znaczenie. Znacznie bardziej istotne może być zarejestrowanie faktu przekazania gotowego, powierconego elementu na stanowiska montażu, pakowania lub magazyn buforowy. Etap ten stanowi przeważnie istotny kamień milowy w produkcji, związany z kontrolą jakości oraz rozliczeniem wydziału maszynowni z wykonanej produkcji i zużytego materiału. Na tym etapie może również nastąpić konieczność podjęcia decyzji o wyprodukowaniu dodatkowej partii w przypadku braków.

Zupełnie inna sytuacja będzie w przypadku produkcji mebli tapicerowanych, gdzie czasy jednostkowe operacji takich jak tapicerowanie i szycie są o wiele dłuższe, cały cykl produkcyjny mebla trwa również zwykle o wiele dłużej. Aby zatem uzyskać wiarygodną informację o postępie realizacji zleceń konieczne są dane o realizacji poszczególnych operacji. Jak widać na podstawie powyższych przykładów, zakres danych które warto pozyskiwać z produkcji zależy od specyfiki danego zakładu, nawet w obrębie tej samej branży. Istotne jest natomiast, by w każdym przypadku wszelka informacja wprowadzana była do systemu w miejscu jej postania, czyli na stanowiskach roboczych. W ten sposób unika się pomyłek związanych z przepisywaniem danych z dokumentów papierowych i znacznie ogranicza pracochłonność prac administracyjno-biurowych, a zatem pozyskana informacja jest najtańsza i najbardziej wiarygodna.

Rozwiązania techniczne

Rozwiązania techniczne, które znacznie ułatwiają taki sposób rejestracji przepływu produkcji to między innymi:

- jednowymiarowe kody kreskowe

- dwuwymiarowe kody graficzne

- etykiety RFID

- ekrany dotykowe

Jednowymiarowe kody kreskowe

Jednowymiarowe kody kreskowe to jedno z najprostszych i najtańszych rozwiązań pozwalających śledzić przepływ produkcji. Polega ono na tym, że każdy wyrób gotowy, element wyrobu gotowego, albo partia takich samych wyrobów lub elementów opatrzone są indywidualnym kodem kreskowym. Kody kreskowe mogą być wydrukowane na etykietach przyklejonych do poszczególnych elementów lub opakowań wyrobów. Jeżeli przez produkcję przepływa jednocześnie większa partia takich samych elementów, to zamiast stosować indywidualne etykiety elementów można umieszczać kody kreskowe identyfikujących poszczególne partie na dokumentach zbiorczych, takich jak karty technologiczne, karty przepływu materiału czy też karty pracy stanowisk. W ten sposób eliminuje się konieczność wydruku etykiet i oklejania nimi elementów, co w przypadku większej serii może być czasochłonne i niepraktyczne. Przy rozpoczęciu lub po zakończeniu zlecenia, lub po zakończeniu konkretnej operacji pracownik produkcyjny skanuje kod kreskowy zlecenia, w razie potrzeby wprowadzając również liczbę wykonanych sztuk.

Do odczytu jednowymiarowych kodów kreskowych wystarczy ręczny skaner kodów kresowych podłączony do gniazda USB komputera PC. Koszt takiego skanera jest na poziomie kilkuset złotych, więc jest to relatywnie tanie rozwiązanie. Znacznie droższe są natomiast mobilne terminale kodów kreskowych wyposażone we własny wyświetlacz i klawiaturę – ich koszt sięga nawet kilku tysięcy złotych. Za to, urządzenia te umożliwiają użytkownikowi przemieszczanie się, gdyż nie wymagają podłączenia do komputera – komunikują się one bezpośrednio z serwerem aplikacji za pośrednictwem sieci bezprzewodowych.

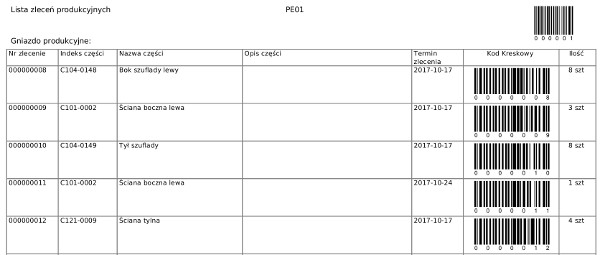

Rys. 1. Lista zleceń utworzonych w programie MebelPlan z kodami kreskowymi służącymi do potwierdzenia realizacji danego zlecenia przez operatora

Dwuwymiarowe kody kreskowe

Rozszerzenie koncepcji jednowymiarowych kodów kreskowych stanowią kody dwuwymiarowe (2D). Dzięki temu, że składają się one z wielu wierszy kody te mogą zawierać znacznie więcej informacji w stosunku do kodów jednowymiarowych. Jednakże równocześnie droższe są urządzenia wymagane do ich odczytu.

Popularną odmianą kodów 2D są kody QR (ang. Quick Response). Ich anglojęzyczna nazwa wywodzi się z tego, że kody te umożliwiają dość szybki odczyt. Mają one szereg zastosowań, nie tylko przemysłowych. Popularność swoją zawdzięczają temu, że stosowane są do zapisu adresów stron internetowych celem odczytu przez urządzenia mobilne.

W przemyśle meblarskim kody dwuwymiarowe w zastosowaniu do rejestracji przepływu produkcji są mniej popularne niż kody jednowymiarowe. Do pełnej identyfikacji zlecenia produkcyjnego wystarczy bowiem, by w kodzie kreskowym zawarty był identyfikator zlecenia, na jego podstawie szczegółowe informacje pobierane są z bazy danych. Zatem większe nakłady finansowe na urządzenia do odczytu kodów 2D nie są przeważnie uzasadnione.

Kody 2D są natomiast szczególnie przydatne w obsłudze procesów logistycznych. Ze względu na pojemność danych za ich pomocą można przekazać kontrahentowi lub przewoźnikowi szczegółowe informacje o przesyłce.

Rys. 2. Przykład dwuwymiarowego kodu kreskowego

Etykiety RFID

Etykiety RFID, zwane również znacznikami lub tagami RFID są niewielkimi układami elektronicznymi umieszczonymi na elementach poddanych obróbce lub wyrobach gotowych. Odczyt informacji zapisanych w układzie elektronicznym odbywa się za pomocą fal radiowych, stąd też wywodzi się nazwa techniki RFID (ang. Radio-frequency identification). W przeciwieństwie zatem do kodów kreskowych, które w momencie odczytu muszą znajdować się bezpośrednio w polu widzenia skanera, etykiety RFID mogą być umieszczane na powierzchniach niewidocznych.

Czytnik RFID odczytuje informację ze wszystkich etykiet, które w danym momencie znajdują się w zasięgu działania. Zasięg w zależności od zastosowanych urządzeń i ich konfiguracji może wynosić od kilku centymetrów do nawet kilkudziesięciu metrów.

Jak na razie technologia RFID w przemyśle meblarskim jest mało popularna. Koszty jej implementacji są zwykle wielokrotnie większe od nakładów wymaganych do wprowadzenia kodów kreskowych. Oprócz zakupu samych urządzeń wymagana jest odpowiednia organizacja stref, w których odbywa się odczyt. Niekiedy konieczna jest instalacja ekranów izolujących, eliminujących możliwość niepożądanego odczytu tagów znajdujących się w innych strefach. Przykładowo, rejestrując wykonanie danej operacji technologicznej na podstawie znaczników wyrobów lub podzespołów znajdujących się w obrębie konkretnego stanowiska roboczego konieczne będzie jego odizolowanie by nie dopuścić do jednoczesnego odczytu znaczników wyrobów będących w trakcie obróbki na innych stanowiskach.

Ekrany dotykowe

Stacjonarne urządzenia z ekranami dotykowymi instalowane na poszczególnych stanowiskach produkcyjnych umożliwiają wyświetlanie kolejek zleceń do wykonania na poszczególnych stanowiskach. Ten sposób prezentacji ma znaczną przewagę nad dokumentami papierowymi, gdyż przedstawiana informacja jest na bieżąco aktualizowana. Dodatkowo, dla każdego zlecenia, na żądanie operatora, można wyświetlić inne powiązane dokumenty, jak na przykład rysunki wykonawcze czy też instrukcje montażu lub pakowania. Potwierdzenie operacji może odbywać się wówczas poprzez wskazanie odpowiedniego zlecenia z dostępnej listy i oznaczenia go jako wykonane.

Z kolei urządzenia mobilne z≎̸ekranami dotykowymi, czyli popularne tablety, czy też tablety przemysłowe mogą mieć szczególne zastosowanie w kontroli jakości odbywającej się na różnych stanowiskach lub odcinkach procesu technologicznego. Kontroler jakości może wówczas swobodnie przemieszczać się wraz z takim urządzeniem i wprowadzać wszelkie dane do systemu bezpośrednio w miejscu przeprowadzonej kontroli jakości.

Dzięki urządzeniom mobilnym osoby nadzorujące przepływ produkcji mogą mięć również na bieżąco i w dowolnym miejscu podgląd na aktualny stan zleceń oraz inne raporty produkcyjne.

Podsumowanie

Dzięki powyższym rozwiązaniom technicznym można praktycznie w czasie rzeczywistym monitorować przebieg produkcji i postęp poszczególnych zleceń produkcyjnych. Pomimo dostępności wielu rozwiązań z naszego doświadczenia wynika, że najprostsze do wdrożenia i zapewne z tego powodu najbardziej popularne z nich to jednowymiarowe kody kreskowe.

W oprogramowaniu do zarządzania produkcją mebli MebelPlan jednowymiarowe kody kreskowe są szeroko stosowane zarówno w obszarze produkcji jak i gospodarki magazynowej. Za ich pomocą można między innymi dokonać rejestracji:

- rozpoczęcia zlecenia produkcyjnego,

- wydania materiałów na produkcję,

- zakończenia kluczowych operacji,

- zakończenia zlecenia połączonego z przyjęciem wyrobów na magazyn,

- wydania wyrobów z magazynu.

Pozyskana w ten sposób informacja daje pełen obraz systemu produkcyjnego, ułatwia planowanie i rozliczanie produkcji oraz umożliwia bardziej efektywne planowanie potrzeb materiałowych.